La mesure des neutrons issus des réactions nucléaires, qu’il s’agisse de fission ou de fusion, est un enjeu majeur pour l’évaluation des performances et pour la sûreté. Une équipe impliquant les quatre directions opérationnelles du CEA a développé un détecteur neutronique innovant en encapsulant une diode SiC dans un assemblage robuste. Ces travaux qui viennent d’être brevetés, ouvrent la voie à une nouvelle génération de détecteurs compacts, robustes et adaptés aux environnements extrêmes tels que ceux du réacteur Jules Horowitz, d’ITER ou encore du Laser MégaJoule.

Les capteurs neutroniques sont généralement intégrés dans des environnements de mesure particulièrement contraints : niveaux élevés de rayonnement, température de fonctionnement, champs électromagnétiques, accessibilité réduite limitant voire empêchant les opérations de maintenance. Les assemblages classiques de détection, constitué du capteur assemblé dans un montage mécanique avec transfert d’un signal, peuvent avoir une durée de vie trop limitée.

Dans ce contexte d’environnement de mesure hostile, le carbure de silicium (SiC) est apparu comme un matériau prometteur pour la production d’un signal suite à l’interaction avec un neutron. Ce semi-conducteur à large bande interdite possède des propriétés thermomécaniques qui permettent la réalisation de capteurs capables de fournir des mesures stables à haute température. L’étude du SiC a d’abord fait l’objet d’une thèse entre DRF/IRFM, DES/IRESNE et Aix-Marseille-Université, centrée sur son comportement intrinsèque sous conditions hostiles. Un second projet, soutenu par le Programme Transverse de Compétences (PTC) instrumentation du CEA, a alors visé à concevoir un détecteur neutronique complet en encapsulant une diode SiC dans un assemblage robuste.

Ce projet a mobilisé de nombreuses équipes du CEA : DRT/CEATech Occitanie (céramiques), DES-Gre/LITEN/DTNM et DEHT (métaux, sérigraphie, caractérisation électrique), DRT-Gre/LETI/DOPT, DPFT et DCOS (caractérisations, usinage, découpe et intégration de diodes), DES-Sac/ISAS (choix de concepts et procédés), DRF-Cad/IRFM et DES-Cad/IRESNE (tests sur tokamak WEST et sous flux neutronique), CEA-DIF/DAM/DCRE (applications au LMJ).

L’originalité du projet réside dans l’association de deux procédés innovants :

- la fabrication additive, utilisée pour produire des pièces complexes en alumine et en alliage CuCrZr ;

- le Spark Plasma Sintering (SPS), un frittage assisté par courant permettant un scellement rapide et efficace, assurant à la fois l’intégrité mécanique et la continuité électrique des assemblages.

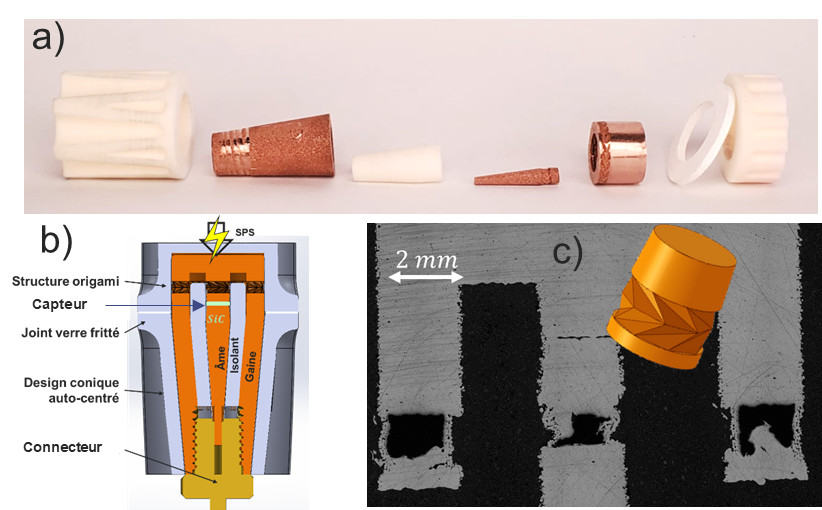

La conception finale a pris la forme d’un assemblage coaxial de sept pièces : électrodes en cuivre à zones de déformation contrôlée, boîtier extérieur en alumine, joints scellés par frittes de verre borosilicatées déposées par sérigraphie (Figure 1).

Figure 1 : Prototype d’encapsulage d’un capteur neutron de type SiC par fabrication additive. Diamètre 15 mm x hauteur 25mm.

Les simulations thermo-électro-mécaniques ont guidé l’optimisation des géométries, par exemple en intégrant des structures origami dans les électrodes pour améliorer le contact avec la diode ou en affinant les parois d’alumine (< 4 mm) pour limiter la fissuration à haute température (Figure 2).

c) radiographie montrant la déformation des zones origami après scellement par SPS.

Un travail d’optimisation a permis de mettre au point un cycle SPS ultra rapide, réduisant la diffusion des matériaux autour du capteur, divisant significativement les courants de fuite par rapport à un cycle lent et préservant ainsi l’intégrité du capteur SiC. La caractérisation du détecteur a montré un comportement non dégradé par le procédé SPS et les différentes étapes de la fabrication additive. Un test final sur un générateur de neutrons de 14 MeV a confirmé la capacité du dispositif complet à assurer les mesures neutroniques : les impulsions mesurées (durées de quelques nanosecondes et d’amplitudes de quelques mV) montrent la signature caractéristique des neutrons dans ce type de capteur.

Ces travaux ont fait l’objet d’un dépôt de brevet [1] et sont en cours de publication [2]. Ce premier prototype constitue la première démonstration d’un détecteur de neutrons rapides de type semi-conducteur mince encapsulé dans un assemblage réalisé par fabrication additive et scellé par SPS. Ces travaux ouvrent la voie à une nouvelle génération de détecteurs compacts, robustes et adaptés aux environnements extrêmes des installations telles que le Réacteur Jules Horowitz, le tokamak ITER ou encore le Laser MegaJoule.

[1] Brevet DRF : « Encapsulation_diode_SPS », BD25291 AL.

[2] L. Ravix et al., « Conception of a semi-conductor neutron detector with additive manufactured parts and Field Assisted Sintering Technology packaging”, Revue of Scientific Instruments