HADES (High heAt loaD tESt): une plateforme de qualification des composants face au plasma activement refroidis

La plateforme HADES offre un environnement intégré pour caractériser et qualifier les CFP, dont la pierre angulaire est un canon à faisceau d’électrons pour les tests à haut flux.

Compte tenu de la nécessité de tester les composants et matériaux face au plasma (PFC/PFM) et les technologies d’assemblage sous haut flux thermique pour les applications de fusion, un nouveau banc de test basé sur un canon à électrons comme source d’énergie a été construit au CEA-IRFM (France) entre 2018 et 2020. L’objectif de cette plateforme, baptisée HADES (High heAt loaD tESt), est d’évaluer les capacités d‘extraction de chaleur des PFC activement refroidis et exposés à de hauts flux thermiques.

L’installation peut être utilisée pour étudier la plage d’exploitation des composants à haut flux activement refroidis (structures multicouches) en termes de fatigue thermique lors de chargements thermiques cycliques ou de crise d’ébullition (flux thermique critique), mais aussi pour estimer la résistivité aux chocs thermiques des PFM.

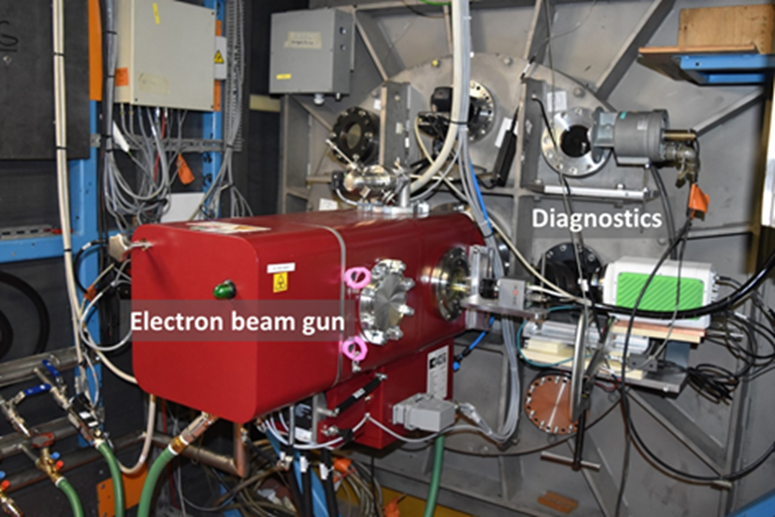

Ainsi, la plateforme HADES comprend un faisceau d’électrons (EB) de puissance maximale 150 kW (cf. Figure) fonctionnant sous une tension d’accélération de 45 kV. Le canon à électrons de HADES peut simuler des expériences en régime permanent avec un flux thermique de plusieurs dizaines de MW/m² et des événements transitoires avec une énergie thermique allant jusqu’à 1 GJ/m² pendant quelques millisecondes.

Un système de balayage programmable permet plusieurs types de répartition de l’énergie (uniforme ou piquée), avec un angle de tir de ±25° avec la normale à la surface.

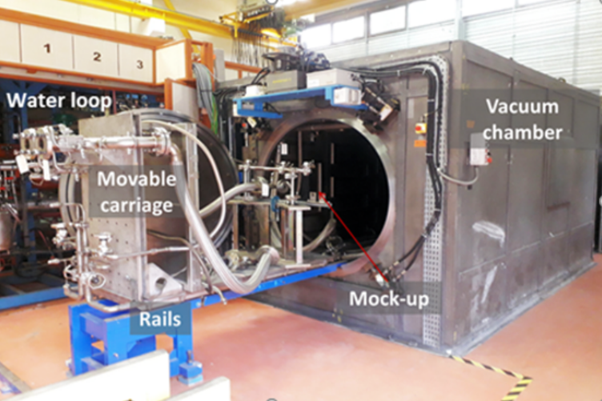

L’enceinte à vide (cf. Figure) est une enceinte parallélépipédique constituée de parois en acier inoxydable d’épaisseur ≥ 8mm. Son grand volume d’environ 8 m3 (le 2ème plus grand d’Europe), et son ouverture de 1,3 m de diamètre permettent d’accueillir des composants jusqu’à 1-2 m de long. Un chariot mobile maintient la maquette ou le composant à tester et toutes les connexions aux flexibles des boucles d’eau de refroidissement. Il coulisse sur des rails pour introduire la maquette à l’intérieur de l’enceinte et ajuster la distance (1-2 m) entre la maquette et le point de déflexion du canon. Un système de pompage du vide basé sur une pompe à diffusion (5000 l/s) associée à une pompe roots et deux pompes primaires permet d’atteindre une pression ~10-5 hPa.

Le composant est connecté à un système de refroidissement (cf. Figure), qui est une boucle d’eau pressurisée et surchauffée, fonctionnant de 0,2 à 3,5 MPa, et à des températures comprises entre 50°C et 220°C, avec un débit maximal de 6 kg/s. Cette large gamme de paramètres confère une grande flexibilité à la boucle sous pression.

Chambre à vide et boucle d’eau pressurisée

Six hublots d’observation sont répartis autour de l’ouverture du canon pour les visées optiques et les mesures. Cet ensemble de diagnostics fournit des informations sur le bilan calorimétrique (flux de chaleur absorbée), la température de surface jusqu’à 2300°C (caméra infrarouge, pyromètres, pyro-réflectomètre avec positionnement déporté pendant les essais), les aspects visuels ou le comportement (caméra CDD avec mise au point déportée). L’enregistrement des phénomènes stationnaires et transitoires en temps réel de la température de surface permet de d’étudier l’évolution thermique des composants testés lors des essais thermiques.